Allgemeine Informationen

Die Bereitstellung von reiner Luft für Innenräumen erfolgt durch Belüftung, Abführung von verbrauchter Luft, Frischluftzufuhr (bei Bedarf geheizt/gekühlt, getrocknet oder befeuchtet). Lüftungstechnik ist ein sehr wichtiger Bestandteil der Gebäudetechnik, und muss immer mit deren weiteren Bereichen wie Wasseraufbereitung, Gasversorgung oder Heizung kombiniert und abgestimmt werden.

Frischluft sollte immer vorbereitet zugeführt werden. Dies kann, wie schon erwähnt, durch verschiedene Aufbereitungs- und Filtrationsmethoden oder einer Kombination verschiedensten Techniken wie Heizen und Befeuchten durchgeführt werden bis hin zu steriler Luftversorgung. Je nach Anwendung werden die Anforderungen an Luftqualität auch exakt definiert und beschrieben.

Zusätzlich sollte auch die abgeführte Luft filtriert und nach Bedarf aufbereitet werden, vor allem wenn auch ein Wärmetauscher in das System eingebunden ist, oder das Austreten bestimmter Stoffe reduziert oder komplett verhindert werden soll.

Lüftungstechnik und Industrie-Entstaubung sind aber klar voneinander zu trennen.

ISO 16890

Die internationale Norm der Komfortfilterstufen. Bewertet wird die Filtrationseffizienz der Feinstaubpartikel (PM) in drei definierten Größenbereichen, die alle für das Auge unsichtbar sind, aber die Gesundheit stark beeinflussen.

EN 1822

Die europäische Filterprüfnorm EN1822 ist die wichtigste Grundlage zur Prüfung und Klassifizierung von Schwebstoff-Filter. Die Norm basiert auf modernster Partikelmesstechnik und automatisierten Verfahren zur Bestimmung der Abscheidegrade.

Lebenszyklus-Kosten

Durchschnittlich sind Filter für etwa 30 % der Gesamtenergiekosten für Lüftungsanlagen verantwortlich. Indem der richtige Filter, wie z. B. der effiziente Nanowave ISO ePM1 Filter mit geringem Druckverlust, gewählt wird, kann Energie eingespart und gleichzeitig für eine hohe Raumluftqualität gesorgt werden.

Zusammenarbeit mit MSZT

Wir arbeiten mit dem Ungarischen Institut für Normung in nationalen und internationalen Normungsaufgaben als Komiteemitglied und als CEN-Delegierter zusammen.

ISO 16890 Filterprüfnorm

Laut der Weltgesundheitsorganisation ist Luftverschmutzung das größte Umweltrisiko für die menschliche Gesundheit, da sie pro Jahr weltweit über drei Millionen verfrühte Todesfälle verursacht. Und die Liste von auf Feinstaub zurückzuführenden Gesundheitsproblemen wird immer länger – sie reicht von Herz-Kreislauf- und Lungenerkrankungen bis zu Krebs und Erkrankungen der Atemwege im Kindesalter.

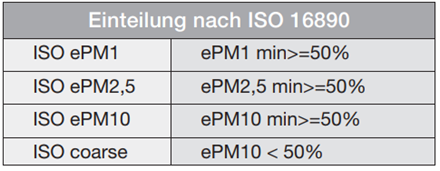

Der menschliche Körper verfügt über eigene Schutzmechanismen gegen Staubbelastung. Einatembare Partikel mit einer Größe von kleiner als 10 μm (PM10) werden in verschiedenen Stufen der Atemwege abgeschieden und dank der Schleimhaut entfernt. Jedoch dringt der alveolengängige Feinstaub (PM2,5) bis die Alveolen und Bronchiolen vor, wo er sich sammeln kann oder sogar bis in den Blutkreislauf gelangen kann. Die Aufgabe von Filtern ist es, uns vor Partikeln zu schützen, die unseren Körper belasten oder die der Körper nicht aufhalten kann. Darum konzentriert sich die Norm ISO 16890 seit 2016 auf die Fähigkeit eines Filters, Partikel mit einer Größe um oder unter 10 μm zurückzuhalten. Sie klassifiziert einen Filter abhängig von dessen Fähigkeit, groben Staub (Partikel über 10 μm), PM10, PM2,5 und PM1 zurückzuhalten. Daraus ergeben sich die vier Filtergruppen der Norm.

Um in eine Gruppe aufgenommen zu werden wird vorausgesetzt, dass ein Filter im Durchschnitt der unkonditionierten und mit Isopropanol konditionierten Messvorgänge, im Neuzustand mindestens 50 % des jeweiligen Partikelgrößenbereichs abscheidet. Die jeweilige prozentuelle Effizienz wird in 5 %-Schritten abgerundet angegeben. Die angegebene Klassifikation zeigt also die durchschnittliche Mindesteffizienz der Filter in deren Partikelgrößenbereich.

Beispiel: Ein Luftfilter wird als ISO ePM1 60 % bezeichnet, wenn er mehr als 60 % der Feinstaubfraktion PM1, oder als ISO ePM10 85 %, wenn er mehr als 85 % der Feinstaubfraktion PM10 abscheidet (das „e“ steht für Effizienz). Grobstaubfilter werden als ISO Coarse eingestuft, wenn der Filter weniger als 50 % des Partikelgrößenbereichs PM10 abscheidet.

EN1822 Filterprüfnorm

Teil 1: Klassifizierung, Leistungsprüfung und Kennzeichnung

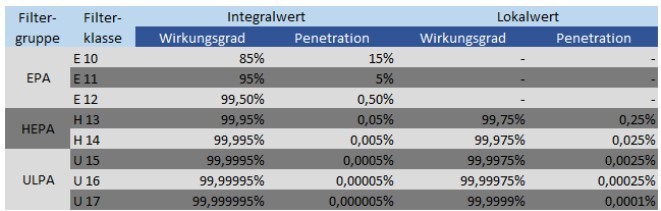

Die EN1822-1:2009 unterscheidet 3 Gruppen von Schwebstofffiltern:

- Gruppe E: EPA-Filter - Efficient Particulate Air Filter

- Gruppe H: HEPA-Filter – High Efficiency-Particular Air Filter

- Gruppe U: ULPA-Filter – Ultra Low Penetration Air Filter

Die Klassifizierung von Schwebstofffiltern erfolgt aufgrund der während der Prüfung ermittelten lokalen und integralen Abscheidegrade.

Teil 2: Aerosolerzeugung, Messgeräte, Partikelzählstatistik

Dieser Teil beschreibt die Bedingungen der Prüfung sowie die einzusetzenden Aerosolgeneratoren, die Partikelmesstechnik und die statistischen Verfahren zur Auswertung der Zählergebnisse.

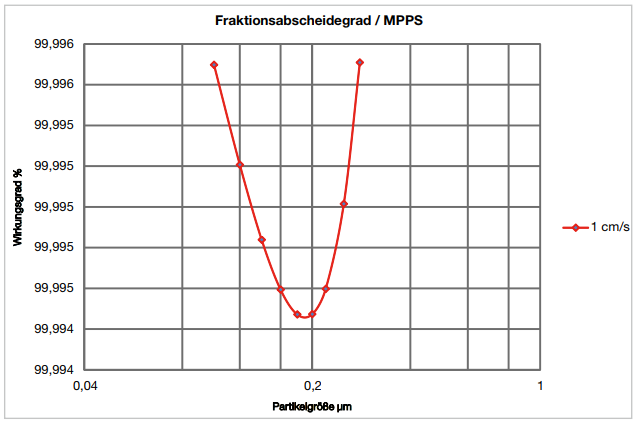

Teil 3: Prüfung des planen Filtermediums (Bestimmung MPPS)

Teil 3 beschreibt die Bestimmung des Fraktionsabscheidegrades und die Ermittlung der Partikelgröße mit dem höchsten Durchlassgrad MPPS (Most Penetrating Particle Size) des planen Filtermediums. Das Filtermedium wird hierzu mit der später im Filter vorgegebenen Nennanströmgeschwindigkeit durchströmt und mit einem Prüfaerosol beaufschlagt. Mittels eines Partikelzählverfahrens werden die darin enthaltenen Partikelkonzentrationen bestimmt und die Fraktionsabscheidegradkurve wird ermittelt. Die Partikelgröße, bei der die Fraktionsabscheidgradkurve ihr Minimum erreicht, wird MPPS genannt. Es ist vereinfacht gesagt die Partikelgröße, bei der das Filtermedium bei einer bestimmten Anströmgeschwindigkeit am schlechtesten abscheidet.

Teil 4: Leckprüfung des Filterelements (Scantest)

Dieser Abschnitt behandelt die Prüfung des Filters auf Leckfreiheit. Lecks können durch Fehler im Filtermedium, durch unsachgemäße Abdichtung des Faltenpakets mit dem Rahmen oder durch Unregelmäßigkeiten während der Handhabung der Teile entstehen. Durch die hohen zu erwartenden Abscheideleistungen von Schwebstoff-Filtern führen selbst kleinste, mit dem bloßen Auge kaum wahrnehmbare, Beschädigungen zu lokal überhöhter Partikelpenetration. Zur Prüfung wird das fertiggestellte Filterelement in einem automatisierten Verfahren (Scantest) in einen Prüfstand leckfrei eingebaut und anschließend bei Nennvolumenstrom mit einem Prüfaerosol DEHS (Di-Ethylhexyl-Sebacat) beaufschlagt. Die mittlere Partikelgröße des Aerosols muss dabei im Bereich des MPPS liegen. Die Abströmseite des Filters wird mittels computergesteuerter, auf Linearachsen geführten Partikelsonden abgefahren. Dabei werden an jedem Punkt der Reinluftseite die lokalen Aerosolkonzentrationen gemessen und so der lokale Penetrationsgrad bestimmt. Überschreitet die Aerosolkonzentration die geforderten Grenzwerte an keinem Punkt, gilt der Filter als leckfrei. Die Notwendigkeit der Bestimmung der lokalen Wirkungsgrade impliziert somit die Notwendigkeit der Einzelprüfung jedes Filterelementes ab der Filterklasse H13 und höher.

Teil 5: Abscheidegradprüfung des Filterelements

Teil 5 beschreibt die Bestimmung des integralen Filterabscheidegrades. Meist wird dieser Wert durch den Mittelwert der in Teil 4 gemessenen lokalen Wirkungsgrade dargestellt. Alternativ ist auch eine Einzelmessung mit feststehenden Probenahmesonden zulässig.

Klassifizierung von EPA-, HEPA- und ULPA-Filtern:

Alternativverfahren zur Leckprüfung: Ölfadentest (H13 und H14)

Bei dieser schnellen und kostengünstigen Leckprüfung wird der Filter in einem Raum mit heller Beleuchtung vor schwarzem Hintergrund horizontal und leckfrei auf einen Diffusor platziert. Dann wird ein Ölfilm auf die Oberfläche des Filters oder ein Öltropfenaerosol in den Luftstrom geführt. Anschließend erfolgt eine visuelle Prüfung des Filters auf mögliche Lecks, die durch Rauchfahnen/Ölfahnen an der Filteroberfläche sichtbar werden. Die Effizienz der Methode hängt maßgeblich von der Qualifikation der prüfenden Person ab, sodass der Arbeitsprozess nicht ohne ausreichende Vorqualifizierung durchgeführt werden kann. Die Methode wird vielfach kritisiert, das Ergebnis beruhe auf subjektiver Wahrnehmung, sei nicht reproduzierbar und nicht geeignet die Wirksamkeit des Filters zu testen.

Zertifizierung von Absolutfiltern

Bei Filter Klasse H13 und höher muss die Integrität der produzierte Filter gemäß EN 1822 einzeln geprüft werden und der Prüfbericht muss dem Produkt beigelegt werden. Für diese Filter kann das Filtermaterialzertifikat nicht als Zertifikat des fertigen Produkts akzeptiert werden. Es ist obligatorisch, die folgenden Punkte auf dem Zertifikat anzuzeigen: Benennung der angewandten Testmethode, Artikel und Seriennummer des Produkts, Abmessungen, erwartete und gemessene Effizienzwerte, Nennvolumenstrom, Anfangsdruckdifferenz, Datum und Bedingungen der Messung (Temperatur, Feuchtigkeit, Medium / Konzentration des verwendeten Aerosols). Natürlich muss es auch markiert werden, ob das Produkt die Erwartungen erfüllt. Da diese Zertifikate vom Testgerät automatisch erstellt werden, sind sie ohne Unterschrift gültig. Hersteller dürfen kleinere Lecks reparieren. In diesem Fall muss das Produkt erneut getestet werden und die Anzahl der Reparaturen muss auf dem Zertifikat angegeben werden.

Lebenszykluskosten

Das Belüften von Gebäuden kann sehr teuer sein. Die durchschnittlichen Energiekosten für Filter sind für etwa 30 % der Gesamtkosten für Lüftungsanlagen verantwortlich. Indem der richtige Filter gewählt wird, wie z. B. der effiziente Nanowave Taschenfilter ISO ePM1 60 % mit geringem Druckverlust, kann Energie eingespart und gleichzeitig eine hohe Raumluftqualität beibehalten werden. Wenn man bedenkt, dass der Luftfilter die kostengünstigste und am einfachsten zu wechselnde Komponente ist, können Einsparungen schnell realisiert werden.

1Pa = 1 Euro

Eine Faustregel für eine typische Installation ist, dass jede Erhöhung der Druckdifferenz (jeder zusätzliche Pascal) pro Filter einen Euro an zusätzlicher Energie kostet. Ein gut konzipierter Filter kann im Vergleich zu einem gewöhnlichen Filter bei gleicher Wirksamkeit eine bis zu 50 Pascal geringere Druckdifferenz aufweisen. Mit anderen Worten: je Filter kann bei der jährlichen Stromrechnung bis zu 50 Euro gespart werden.

Die Analyse zahlreicher Anwendungsfälle ergibt, dass der Energieverbrauch für bis zu 70-80 % der LCC (Lebenszykluskosten) verantwortlich ist. Der Energieverbrauch steht in direktem Verhältnis zum durchschnittlichen Druckverlust des Filters. Die Wahl des richtigen Filters spart Energie und Geld!

Filterbeschaffungskosten

+ Wechselkosten

+ Energieverbrauch

+ Entsorgung

= Gesamtkosten (LCC)

Energieeffizienz-Klassifikation

Käufer von Luftfiltern haben es jetzt deutlich leichter, den richtigen Filter zu wählen - sowohl in Bezug auf Energieeffizienz als auch auf die optimale Reinheit der Innenraumluft. Mit der objektiven Energieeffizienz-Klassifizierung von Eurovent, können alle Luftfilter von A+ bis E eingestuft werden. A+ steht für den niedrigsten und E für den höchsten Energieverbrauch. Die auf der internationalen Norm für Komfortluftfilter ISO 16890 basierende Klassifizierung ermöglicht ein besseres Verständnis des jährlichen Energieverbrauchs, des Anfangs- und des Mindestwirkungsgrads. Mit steigenden Energiepreisen und immer strenger werdenden Auflagen für CO2-Emissionen ist der Energieverbrauch von Luftfiltern zunehmend in den Blickpunkt des Interesses gerückt. In der Vergangenheit wurden Luftfilter lediglich aufgrund ihres durchschnittlichen Wirkungsgrads klassifiziert. Die neue Energieklassifizierung ist jedoch wesentlich präziser.

Der Standard misst sowohl die Filtereffizienz als auch den Druckverlust als Folge der Staubbeladung. Ein repräsentativer Energieverbrauch wird auf der Grundlage des durchschnittlichen Druckverlustes während der Bestaubung ermittelt. Auf Grundlage dieser Zahlen wird die Energieleistung eines Filters während einer einjährigen Betriebszeit in einem Labor simuliert. Dieser repräsentative Energiewert wird für die Klassifikation von Luftfiltern in Energieklassen verwendet.